Les Piliers de l’Industrie 4.0 : les Fondations de l’Usine Intelligente

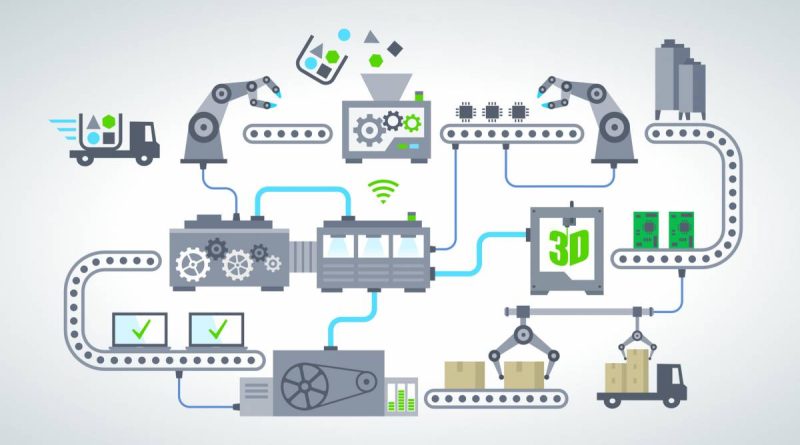

L’Industrie 4.0, ou la quatrième révolution industrielle, transforme radicalement le secteur manufacturier en intégrant les technologies numériques au cœur des processus de production. Cette transformation repose sur un ensemble de technologies clés, souvent appelées « piliers », qui interagissent pour créer des usines intelligentes, connectées et plus efficaces. Cet article explore ces piliers en détail.

Qu’est-ce que l’Industrie 4.0 ?

Avant de détailler les piliers, il est important de rappeler ce que recouvre l’Industrie 4.0. Il s’agit de l’intégration des technologies numériques, telles que l’Internet des objets (IoT), l’intelligence artificielle (IA), le big data et le cloud computing, dans les processus industriels. L’objectif est de créer des systèmes de production plus autonomes, plus flexibles, plus efficaces et plus réactifs aux besoins des clients.

Les principaux piliers de l’Industrie 4.0 :

Bien que le nombre exact puisse varier selon les sources, on identifie généralement neuf piliers technologiques fondamentaux :

- L’Internet des Objets (IoT) : C’est la base de l’Industrie 4.0. L’IoT connecte les machines, les capteurs, les appareils et les systèmes via Internet, permettant l’échange de données en temps réel. Cette connectivité permet la surveillance à distance, la maintenance prédictive et l’optimisation des processus.

- L’Intelligence Artificielle (IA) et l’apprentissage automatique (Machine Learning) : L’IA permet aux machines d’apprendre des données, d’identifier des tendances et de prendre des décisions sans intervention humaine. L’apprentissage automatique est une branche de l’IA qui permet aux systèmes d’améliorer leurs performances avec l’expérience. L’IA est utilisée pour l’optimisation des processus, la maintenance prédictive, le contrôle qualité et la personnalisation des produits.

- Le Big Data et l’analyse des données : L’IoT génère d’énormes quantités de données (Big Data). L’analyse de ces données permet d’extraire des informations précieuses pour optimiser les processus, améliorer la qualité, anticiper les pannes et prendre des décisions stratégiques.

- Le Cloud Computing : Le cloud computing offre une infrastructure informatique flexible et évolutive pour stocker, traiter et analyser les données. Il permet également d’accéder aux applications et aux services à distance, facilitant la collaboration et l’intégration des systèmes.

- La Réalité Augmentée (RA) : La RA superpose des informations numériques au monde réel, offrant une assistance précieuse aux opérateurs. Elle est utilisée pour la maintenance, la formation, la conception et l’assemblage.

- La Cybersécurité : Avec l’interconnexion croissante des systèmes, la cybersécurité devient cruciale pour protéger les données sensibles et les infrastructures contre les cyberattaques.

- La Fabrication Additive (Impression 3D) : L’impression 3D permet de fabriquer des pièces sur mesure à la demande, réduisant les coûts de stockage et les délais de production. Elle est utilisée pour le prototypage rapide, la fabrication de pièces de rechange et la production de petites séries.

- La Simulation : La simulation permet de modéliser et de tester des processus de production virtuellement avant de les mettre en œuvre dans le monde réel. Cela permet d’optimiser les processus, de réduire les coûts et d’anticiper les problèmes.

- Les Robots Autonomes : Les robots autonomes, dotés de capteurs et d’IA, peuvent effectuer des tâches complexes de manière autonome ou en collaboration avec les humains. Ils sont utilisés pour la manutention, l’assemblage, l’inspection et d’autres tâches répétitives ou dangereuses.

L’interaction entre les piliers :

Il est important de noter que ces piliers ne fonctionnent pas isolément. Leur véritable puissance réside dans leur interaction et leur intégration. Par exemple, l’IoT génère les données qui sont ensuite analysées par l’IA dans le cloud pour optimiser les processus simulés et exécutés par des robots autonomes.

Les avantages de l’Industrie 4.0 :

L’adoption des technologies de l’Industrie 4.0 offre de nombreux avantages :

- Augmentation de la productivité et de l’efficacité : Optimisation des processus, réduction des temps d’arrêt et automatisation des tâches.

- Réduction des coûts : Optimisation de la consommation d’énergie, réduction des déchets et maintenance prédictive.

- Amélioration de la qualité : Contrôle qualité automatisé et suivi en temps réel des processus.

- Flexibilité accrue : Adaptation rapide aux changements de la demande et personnalisation des produits.

- Amélioration de la sécurité : Réduction des risques d’accidents grâce à l’automatisation des tâches dangereuses.

- Prise de décision améliorée : Grâce à l’analyse des données en temps réel.

En conclusion, les piliers de l’Industrie 4.0 représentent une véritable révolution pour le secteur manufacturier. Leur intégration permet de créer des usines plus intelligentes, plus efficaces et plus compétitives. L’adoption de ces technologies est un enjeu majeur pour les entreprises qui souhaitent rester compétitives dans un monde en constante évolution.